Робота гідравлічної системи залежить від якості фільтрації рідини – вона часто містить мікроскопічні частинки, які впливають на роботу рухомих частин системи. У результаті це призводить до заклинювання, витоків і втрати тиску. Щоб якість олії не впливала на роботу механізмів, використовують гідравлічні фільтри..

Гідравлічний фільтр - це компонент, який призначений для очищення масла від різних механічних домішок та захисту елементів гідросистеми.

Головне завдання гідравлічних фільтрів

Забруднення – основна причина виходу з ладу елементів гідравліки. Серед усіх причин поломки гідравлічних систем забруднення займає 80%. Використання систем фільтрації захищає від:

- заклинювання двигуна;

- порушення цілісності клапанної системи ‒ клапани виконують роль розподільників потоку та запобіжників. У разі несправності клапана роботу системи буде порушено;

- руйнування рукава високого тиску;

- несправності насоса.

Правильна робота фільтрів дозволяє очистити рідину від частинок сміття, які ушкоджують механічні деталі гідролінії. Як наслідок, це відстрочить ремонт і позбавить простою гідросистеми.

Для обслуговування гідравлічної системи потрібно використовувати не тільки фільтри, але й якісні гідравлічні олії.

Причини забивання фільтра

Гідравлічна рідина містить елементи різної дисперсності. У більшості випадків сміття не помітне людського зору, а визначається лише мікроскопічно. Є такі види частинок:

- тверді. Єдині елементи, які можна розглянути неозброєним поглядом. До них відносять іржу, пісок, бруд та уламки фарби;

- метали та домішки. Найчастіше це цинк, мідь, залізо та свинець. Крім засмічення, частинки вступають у хімічну реакцію з механічними елементами, що надалі порушує цілісність елементів гідросистеми;

- вода. Гідравлічна система розрахована на використання певного типу рідини та олії. У цій ситуації вода має інші властивості, що не відповідають параметрам системи. Робота гідравліки в такому випадку може бути порушена;

- герметики. Їх використовують для запобігання течі, але згодом їх властивості погіршуються, призводячи до засмічення;

- кислоти. За своєю дією нагадують воду, але в цьому випадку кислоти вступають у хімічну реакцію з гідравлічною олією, що погіршує її якість.

Перелічені параметри впливають на тип, фракцію та особливості фільтра. Потрібно враховувати і розташування фільтрувального елемента гідролінії. Для цього необхідно зрозуміти, яке місце є джерелом забруднення. Вирізняють такі види забруднення:

- первинне. З'являється під час збору та запуску системи. До такого виду відносять скупчення частинок ущільнювачів та металу, піску та інших дрібнодисперсних елементів;

- проникаюче. Частинки потрапляють у систему через порушення герметичності. Найчастіше це бруд, пісок, іржа та кислоти;

- зовнішнє. При ремонті або заміні комплектуючих до гідросистеми потрапляють сторонні предмети;

- під час роботи. Бруд може розбиватися на дрібнодисперсні частинки, при цьому завдаючи великої шкоди конструкції;

- полімери та гума. Під час роботи температура може змінюватись, що призводить до порушення структури гумових трубок. Як наслідок, у просвіт виділяються молекули гуми, які накопичуються у куточках системи.

Ці елементи накопичуються в системі протягом тривалого часу і в результаті призводять до її непрацездатності.

Види та конструкція гідравлічних фільтрів

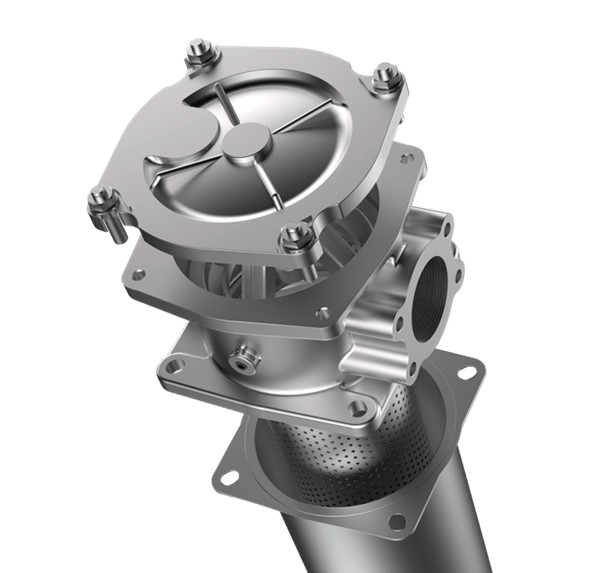

Фільтр використовується для накопичення забруднюючих частинок. Для виконання цієї функції пристрій має:

- корпус. Виготовляють із алюмінію, нержавіючої сталі, або міцного пластику. Матеріал виготовлення враховують при визначенні робочих температур;

- індикатор забруднення;

- перепускний клапан. Використовується в моделях, які працюють у системі з великим тиском;

- фільтруючий елемент.

Матеріал очищення буває:

- сітчастий. Його виготовляють із нержавіючої дроту-сітки, яка має великий діаметр комірки. Як наслідок, фільтр може стримати лише великі частки. Фільтри типу сітки використовують для відновлення промивних масел і відпрацьованих рідин;

- целюлозний. Має найвищий коефіцієнт фільтрації. Може затримувати як великі, і дрібні елементи. З мінусів відзначимо недовговічність матерія ла, оскільки целюлоза швидко засмічується;

- скловолоконний. Для нього характерні хороші фільтраційні здібності та довговічність за рахунок матеріалу виготовлення.

Матеріали очищення можуть бути одноразовими та багаторазовими. Останні мають індикатор забруднення, що змінює колір при непрацездатності фільтра. Рекомендуємо очищати або замінювати фільтруючі пристрої ще до появи сигналу індикатора.

Фільтри для гідравліки поділяються за принципом роботи:

- всмоктувальні. Встановлюються перед насосом, щоб унеможливити попадання фракції грубих частинок;

- заливні. Фільтрують при заповненні бака. Потрібні для відсіювання найдрібніших частинок;

- високого тиску, або напірні. Встановлюються після насоса перед електроклапаном. Такі фільтри потрібні, щоб запобігти попаданню сміття в клапан;

- лужні. Видаляють мікроскопічні частинки через щілини елемента;

- зворотні чи зливні. Використовуються для відновлення властивостей рідини, що пройшла робочий цикл. Мають ступінь фільтрації від 10 до 125 мкм;

- частковопотокові. Обробляють лише частину циркулюючого потоку в системі;

- повнопоточні. Встановлюють безпосередньо в систему, тому вся циркуляція проходить через фільтр;

- комбіновані.

Особливо виділимо SPIN-ON фільтри, які монтуються в гідравлічні системи в місці низького тиску.

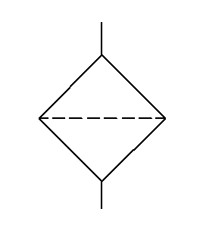

Позначення фільтра на гідравлічній схемі: Розуміння основ

Гідравлічні схеми є картою для вашого обладнання. Правильне позначення фільтрів цих схемах критично важливе розуміння їх роль системі. Зазвичай фільтри позначаються спеціальними символами, що відображають їх тип та місцезнаходження в системі. Основний символ гідравлічного фільтра виглядає так:

Гідравлічний опір фільтра

Гідравлічний опір фільтра впливає на ефективність роботи всієї системи. Високий опір може призвести до зниження продуктивності та підвищення зносу. Важливо вибирати фільтр, що відповідає вимогам вашого обладнання та робочим умовам. Ось основні кроки та рекомендації:

- Визначення вимог до фільтрації: Враховуйте рівень забруднення, який повинен відфільтровувати фільтр. Це визначається за класом чистоти рідини.

- Вибір місця встановлення: Всмоктувальні фільтри: Захищають насос від великих частинок. Не слід створювати надмірний опір на всмоктування, що впливає на роботу насоса. Зливні фільтри: Встановлюються у лінії повернення, очищаючи рідину перед її поверненням у бак. Напірні фільтри: Розташовуються в лінії тиску, захищаючи компоненти гідравлічної системи від найдрібніших частинок.

- Оцінка гідравлічного опору: Фільтри не повинні створювати надмірного тиску в системі. Вибирайте фільтр із відповідним рейтингом тиску та пропускною здатністю.

- Тип фільтруючого елемента: Фільтри можуть бути сітчастими, з паперовими, синтетичними або металевими фільтруючими елементами. Вибір залежить від необхідного ступеня очищення та характеристик рідини.

- Змінюваність та обслуговування: Враховуйте частоту заміни фільтра та його доступність для обслуговування. Фільтри з індикаторами забруднення можуть бути корисними.

- Продуктивність та надійність: Вибирайте фільтри від перевірених виробників з гарною репутацією щодо якості та надійності.

- Відповідність стандартам: Перевірте, чи фільтри відповідають міжнародним та галузевим стандартам.

За складнощів чи сумнівів завжди корисно проконсультуватися з професіоналами в галузі гідравліки.

Пам'ятайте, що правильний вибір фільтра підвищує ефективність та продовжує термін служби вашої гідравлічної системи.

Виробництво гідравлічних фільтрів: Стандарти якості та інновації

Виробництво гідравлічних фільтрів — це процес, що вимагає точності та дотримання високих стандартів. Ми в HYDRAULIC.UA пропонуємо фільтри, виготовлені з використанням передових технологій, що забезпечує їхню високу ефективність та довговічність.

Вибір правильного гідравлічного фільтра — ключовий елемент забезпечення довговічності та надійності вашого гідравлічного обладнання. В інтернет-магазині HYDRAULIC.UA, Україна, ви знайдете широкий асортимент фільтрів, здатних задовольнити будь-які технічні вимоги.